1 Mevcut durum

x

Kelebek vana sahasının ve mevcut sorunların araştırılması yoluyla, düzenleyici kelebek vana sıkışması, üretimi arzı kısıtlayan darboğaz sorunudur, kelebek vana sıkışması, gaz sistemi şebeke basıncının ve gaz beslemesinin düzenlenmesini ciddi şekilde tehdit eder, ayrıca frekansı artırır. günlük kelebek vana bakımını azaltır ve vana bakım maliyetini artırır.

2 Neden analizi

Yukarıdaki sorunlara cevaben, çevrimiçi regülasyon kelebek vana sıkışması ve etkileri analiz edilmiş ve ana sorunlar aşağıdaki gibidir.

(1) Düzenleyici kelebek vana kesintisiz çalışır ve uzun süre hareket etmez, bu da milin ve manşon boşluğunun tahrip olmasına ve manşonun paslanmasına ve mile yapışmasına neden olabilir.

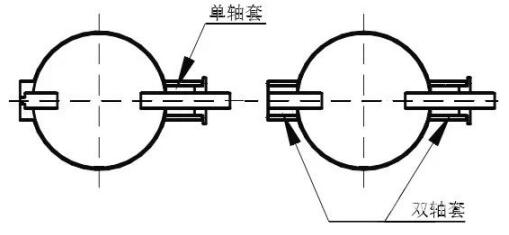

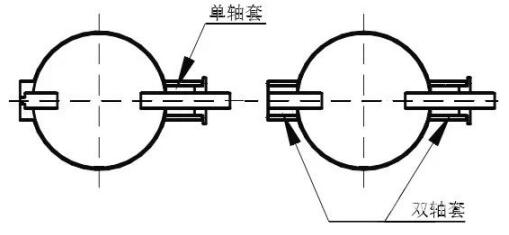

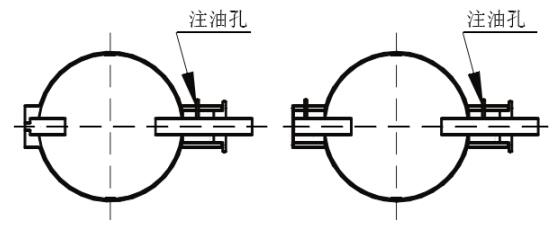

(2) düzenleyici kelebek vananın iç yapısı, yerinde düzenleyici kelebek vana yapısının analizi yoluyla farklılıklar gösterir, vana gövdesi esas olarak iki tipe sahiptir, tek eksenli kovan ve çift eksenli kovan) Şekil 1'de gösterildiği gibi , soldaki şekil tek eksenli manşon yapısıdır, sağdaki şekil çift eksenli manşon yapısıdır.

Şekil 1 Kelebek vananın iki tip vana gövdesi yapısının düzenlenmesi

(3) valf üreticisi farklıdır, valf gövdesi kovanı malzeme seçimi farklılıkları, kendinden yağlamalı kompozit malzemelerle kaplanmış bakır veya bakır bazlı malzeme kullanan daha iyi kılıf, böylece mil ve kovan paslanma olasılığı nedeniyle büyük ölçüde azaltılacaktır. farklı manşon malzemeleri.

(4) Valf, günlük olarak düzenli olarak test döndürülmez ve kelebek vana, toz ve sudan kaynaklanan manşon boşluğunun tahrip olmasını önlemek için taşınan ortamda bulunan toz ve doymuş su miktarına göre düzenli olarak test döndürülür. .

(5) valf gövdesinin eskime arızası, basınç flanşı salmastrası, basınç flanşının şaftın sürtünmesini artırmasına neden olur, bu da aşırı tork valf gövdesinin çalışmamasına neden olur.

(6) Valfin iki tarafı arasındaki sıcaklık farkı ve basınç farkı, valf plakasının düzensiz deformasyonuna, düzensiz kuvvetin dönememesine veya esnek olmayan dönüşe neden olur.

(7) yanlış montaj yönü, valf plakası mili zemine paralel monte edilmemiştir, mil kafasında kolay kül birikmesine, milin nem toplama korozyonuna neden olabilir.

3 Çözüm önlemleri

Sıkışmış dönüş esnekliğinin olmaması gibi yukarıdaki nedenlerden dolayı, kelebek valfin sıkışmasının daha fazla nedeni vardır ve bu da valf gövdesi arızasını değerlendirmeyi zorlaştırır.

Bu nedenle, valf gövdesinin normal çalışmasını sağlamak için valf gövdesinin günlük muayenesi ve bakımı daha önemlidir, özellikle valf gövdesi sıkışması sorununu çözmek için aşağıdaki yönlerden.

(1) manşon malzemesinin kullanım gereksinimlerini karşılama öncülüğünde vana gövdesinin seçimi, kelebek vanayı düzenleyen bakır veya kendinden yağlamalı kompozit malzemeye tercih edilir, çelik manşon paslanması kolaydır, bakır malzeme, çünkü malzeme ile mil iki farklı malzeme veya kendinden yağlama özelliğine sahip kompozit malzeme ise, pas tutma olasılığı çok düşüktür.

(2) Vana gövde yapısı açısından, dönüş için tek kollu kelebek vanayı seçmek, çift kollu kelebek vanaya göre daha fazla enerji tasarrufu sağlar. Düzenleyici kelebek vananın torku, torkun torkla çarpımına eşittir. Belirli bir tork durumunda, torkun büyüklüğü torkun büyüklüğü ile orantılıdır. Torkun büyüklüğü, sürtünmenin büyüklüğüyle orantılıdır ve sürtünme, sürtünme katsayısıyla orantılıdır; bu nedenle, manşon boşluğunun tahrip olması, manşonun paslanması ve yapışması veya salmastranın eskimesinin sürtünme katsayısının değişmesine neden olarak torkun değişmesine neden olacağını doğrular. arttırmak. Ayrıca, burçların farklı malzemeleri için sürtünme katsayısının farklı olduğu ve sürtünme kuvvetinin farklı temas alanları için farklı olduğu doğrulanmıştır.

(3) günlük yönetimden, valf gövdesi düzenli olarak rotasyonu test etmelidir. Şaft kafa basıncı şeridinin salmastrası düzenli olarak değiştirilmeli ve gres salmastrasının veya yağsız salmastranın eskimesi ve sertleşmesinin neden olduğu sürtünme artışını önlemek için grafit salmastra seçilmelidir.

(4) valf gövdesinin çalışması, valfin her iki tarafındaki boru hattının sıcaklık ve basınç dengesini sağlamak, valfin sıkışmasından kaynaklanan sıcaklık ve basınç farklılıklarından kaynaklanan düzensiz deformasyon ve dengesiz kuvveti önlemek için.

(5) gazdaki toz ve nem için, mümkün olduğunca düşük limiti kontrol etmek için, valf gövdesinin çalışmasına elverişli, valf gövdesi, valf gövdesi mili yere paralel olacak şekilde monte edilmelidir, böylece Mil ve manşon boşluk hasarının neden olduğu mil kafasının su ve kül birikiminin mil dikey montajından kaçınmak için.

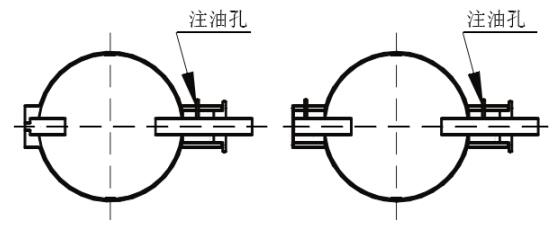

(6) Mil ve manşon boşluğu hasarını önlemek için, mil üzerinde manşon pası yapışması, mil ve manşon boşluğu hafif bir boşluk hasarı veya hafif bir takılma sorunu olmuştur, mil başı deliği montajı yağ enjeksiyon deliği yöntemini uygulayabilirsiniz. manşon ve mil yağlamasına, takılmayı çözmek için, deliğin derinliği sadece manşon boyuncadır, valf plakası miline zarar vermez, iyidir. (Delik açıldıktan sonra, yağ enjeksiyon memesi takılır ve yağlama amacına ulaşmak için ince yağ enjekte etmek için yüksek basınçlı bir yağ tabancası kullanılır) Şekil 2, gerçek sıkışmadaki yağ enjeksiyon memesi örneğini göstermektedir.

Şekil 2 Gerçek sıkışmada yağlama memesi ekleme örneği

4 Etki değerlendirmesi

Kelebek vana sıkışmasının nedenlerinin kapsamlı bir analizi yoluyla, kelebek vana sıkışmasının ana nedenleri burçların sayısı, burçların malzemesi ve burçların hasarı ve mil boşluğudur. Halihazırda devrede olan valf gövdesi için, burç sayısını ve burç malzemesini çevrimiçi olarak değiştirmek imkansızdır ve sıkışma sorunu ancak mil ve burç boşluk hasarı sorunu çözülerek çözülebilir. Uygulanabilir yol, yağ enjeksiyon delikleri eklemektir, bu yöntem, kelebek vananın çevrimdışı kapatılmasını gerektirmez, yağ enjeksiyon memesini önceden işlemeniz gerekir, yüksek basınçlı yağ enjeksiyon tabancası hazırlamanız gerekir, basit bir işlem uygulanabilir, yeni problemler olmaz ve Uygulamadan sonra riskin tanıtılması, çevrimiçi olarak gerçekleştirilebilir, gaz arıtma gazını durdurmaya gerek yoktur) mil kafasına yağ enjeksiyon delikleri ekleyerek, mil ve manşon boşluğunun zarar görmemesini sağlayabilir (manşon pas yapışması oluşmaz, neden olduğu sürtünme artışını önlemek için Valf gövdesi, sürtünme artışının neden olduğu tork artışı nedeniyle sıkışır.

5. Sonuç

Yukarıdakiler, ayar kelebek vana sıkışmasının nedenlerinin kapsamlı bir analizidir, elektrikli ayar kelebek vana sıkışmasının nedenlerini iyice tespit eder ve kelebek vana sıkışması sorununu etkili bir şekilde çözebilen, her bir neden için karşılık gelen karşı önlemleri ortaya koyar, uzun olmasını sağlar - ekipmanın çevrim çalışması, medya besleme kesintisi kazalarının oluşumunu azaltın, bakım emek yoğunluğunu azaltın, ana sıkışma nedenlerinin özet analizine odaklanın ve mil kafasına yağ enjeksiyon delikleri ekleme çözümünü ortaya koyun. ana sebepler. (Yukarıda belirtilenler yalnızca kelebek vanayı düzenleyen gaz boru hattı ağı için geçerli değildir, yöntem aynı zamanda benzer sorunları çözmek için ilgili vana gövdesi dönüş parçası arıza kararına, işlemeye de genişletilebilir.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик